Genomföringar

Behöver vi vara oroliga för våra bordgenomföringar?

Ladda ner utskriftvänlig version av artikeln om bordgenomföringar. (pdf-dokument, 14 sidor, ca 1,5 MB)

Tekniska kommittén i SXK Västkustkretsen gjorde under våren 2014 en undersökning om bordgenomföringar,

kulventiler och anslutna detaljer. Undersökningen presenterades på en Teknisk träff den 12 februari 2014.

Ett speciellt tack vill vi rikta till Lennart Falck SXK Västkustkretsen, KIMAB AB (Swerea), D-lab (Degerfors laboratorium AB)

och Volvo Cars Materials Centre . Här följer en dokumentation av resultaten sammanställd av Tommy Källberg, tekniska kommittén.

Innehåll:

1. Hur stort är problemet

2. Inspektion av egna bordgenomföringar av metall

3. Vilka krav finns på bordgenomföringar och anslutande detaljer

4. Vikten av bra elsystem ombord

5. Korrosion och mikrobiologiska effekter i havsvatten

6. Vanliga metalliska material och deras egenskaper

7. Komposit som alternativt material

8. Undersökning av inköpta bordgenomföringar och slang-anslutningar i material av typen mässing

9. Vad bör våra leverantörer/återförsäljare göra för att öka säkerheten

10. Förslag vid byte av bordgenomföringar

1. Hur stort är problemet

Sjöräddningssällskapet har ingen statistik som visar vad som i detalj orsakat en utryckning. Man har ryckt ut några gånger per år men tycker inte att det finns något stort problem med bordgenomföringar.

Vid besiktningar utförda av SXK västkustkretsen har enstaka fall lett till påpekanden. Man har då uppmanat båtägare att undersöka sina genomföringar noggrannare om man sett mycket rödfärgad korrosion, som är tecken på utfälld koppar.

Ett antal försäkringsbolag har intervjuats

Länsförsäkringar, Svenska Sjö, Alandia, Pantaenius och Svedea säger alla att trasiga borgenomföringar inte är en stor orsak till skador.

Generellt har man inte någon statistik som visar exakt vad som hänt. Undantag finns. Sjunkning i hamn på grund av en trasig bordgenomföring har noterats. Inte i något av fallen hade man noterat om orsaken till skadan på genomföringen var förknippad med korrosion. Frysning som skadeorsak förekommer. Genomföringar i ”plast” har i enstaka fall orsakat speciella typer av skador. De har då slagits sönder av något löst föremål på insidan av en motorbåt vid hög hastighet. Man har även sett skador när en genomföring, av plast, slagits sönder vid påkörning av något i vattnet. Givare för logg och ekolod har funnits i plast under många år. Bolaget visste inte vilken typ av komponent det gällde i de rapporterade fallen. Ett bolags representant ansåg att problemen med skadade genomföringar minskat på senare år. Man tror att de båtar som byggdes på 70- och 80-talet successivt har fått sina genomföringar utbytta av ägarna.

SXK upplever att det pratas mycket om korroderande borgenomföringar med anslutningar och att många är oroliga för sina egna grejor. Man är också orolig för hur det står till med en nyinköpt begagnad båt. I många fall byts bordgenomföringar alldeles i onödan för att man vill vara på den säkra sidan. Problemet som då uppstår är att man inte vet vad man skall byta till.

Generellt kan man säga att antalet båtar som drabbas av havererade bordgenomföringar med anslutningar, inklusive givare för logg och ekolod, är litet. Tyvärr blir det kritiskt när ett haveri inträffar vilket gör att det är befogat att vara noggrann när man inspekterar, väljer och monterar bordgenomföringar.

Haverirapport om en liten fiskebåt

Nedanstående beskrivning visar på ett bra sätt vad som kan hända vid ett haveri och vad man bör tänka på i den egna båten.

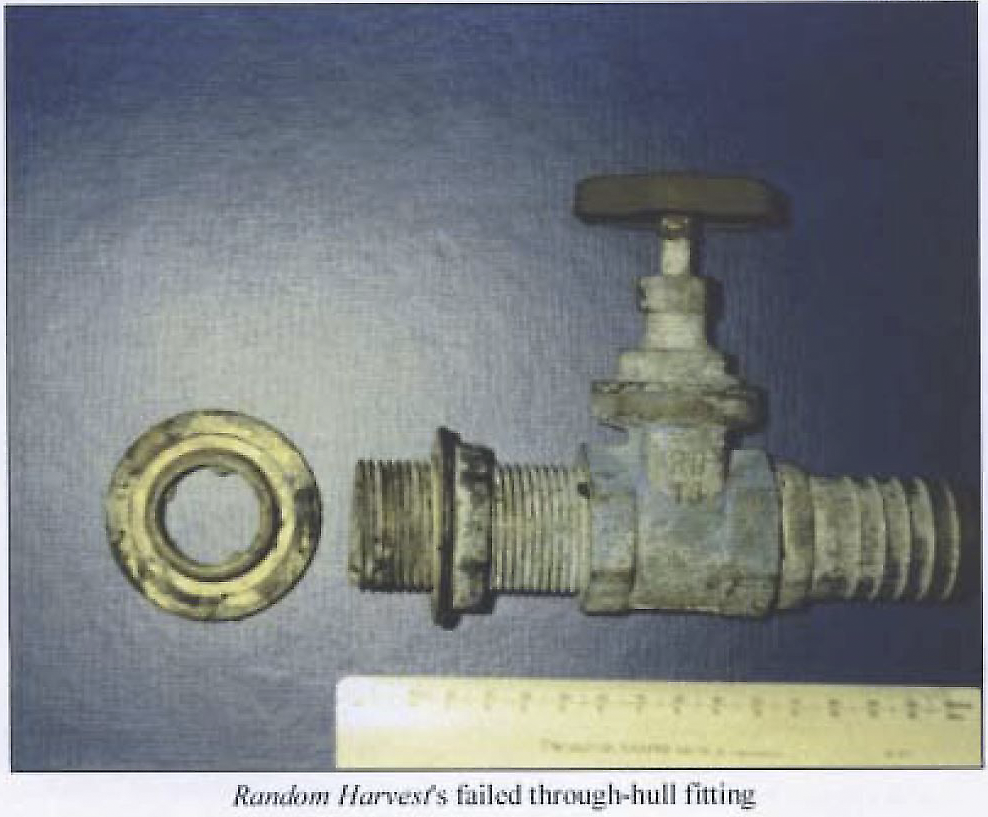

Fiskebåten Random Harvest från Brighton var på hemväg med 6 fritidsfiskare i ganska tuff sjö. Ungefär 4 Nm från Brightons hamn började den ta in vatten. Man hittade snabbt orsaken som var en brusten bordgenomföring. Man kunde inte komma åt läckan så man startade länspumparna och kunde på det sättet klara sig till hamnen i Brighton. En haveriutredning tillsattes eftersom båten var kommersiell och underställd ett formellt regelverk.

Utredningen konstaterade att haveriet berodde på att en bordgenomföring gått av vid muttern för fastsättningen. Genomföringen med en diameter på 1” (25 mm) var korroderad genom avzinkning och hade förlorat sin hållfasthet. Den hade troligen också varit utsatt för läckström som bidragit till korrosionsskadan.

Bidragande orsaker till att skadan blev så kritisk:

1. Båten hade inte inspekterats årligen enligt de krav som fanns.

2. Materialet i bordgenomföringen var olämpligt och känsligt för avzinkning.

3. Den dåliga elinstallationen gav troligen läckström till genomföringen vilket orsakade elektrolytisk korrosion.

4. Läckan kunde inte stoppas då man inte kunde komma åt bordgenomföringen.

Besättningen hade tur att länspumparna fungerade. Utan pumparna hade båten troligen sjunkit.

Bild 1. Havererad bordgenomföring från Random Harvest.

2. Inspektion av egna bordgenomföringar av metall

Detaljer av mässing:

Leta efter avzinkning genom att skrapa med kniv eller liknande i och på detaljen.

• Blir ytan gul och blank – ok

• Blir ytan röd/brun – byt snarast

• Har ytan röda/bruna fläckar – byt snarast

Den rödbruna färgen indikerar avzinkning. Se bild. Fenomenet beskrivs närmare längre fram.

Bild 2. Korroderad avzinkad mässing Bild 3. Avzinkningsfri mässing

Detaljer av rostfritt stål:

Leta efter korrosionsangrepp i form av gropar där korrosion finns eller i trånga spalter, under bottenfärg och tätningsmedel.

Korrosionen ser ofta ut som rost.

• Blankt och fritt från korrosion (rost) på alla ytor – ok

• Korrosionsangrepp (rost) – byt snarast

• Rostränder, lossa detaljen och kolla i gängor – byt vid angrepp

Att sparka eller slå på genomföringar är inte någon säker metod. Kanske skadar man något som ger läckage och som inte upptäcks förrän båten är i havet.

3. Vilka krav finns på bordgenomföringar och anslutande detaljer

Nya båtar till försäljning i Europa måste uppfylla de CE-krav som finns. Där finns olika krav specificerade för olika typer av bordgenomföringar.

För metalliska detaljer:

Detaljerna måste uppfylla de krav som finns specificerade i ISO 9093-1. Kraven kan sammanfattas i:

• De skall klara 5 års bruk utan att korrosionsskador blir så stora att de kan orsaka haverier.

• Det är båtbyggarens ansvar att säkerställa detta.

Kommentar:

• Inga krav finns på vilka materiallegeringar som får användas

• 5 år är kort tid i båtsammanhang

• OBS, det finns inga krav på reservdelar som säljs på efter-marknaden!

För icke metalliska detaljer:

Detaljerna måste uppfylla de krav som finns specificerade i ISO 9093-2.

Kraven kan sammanfattas i:

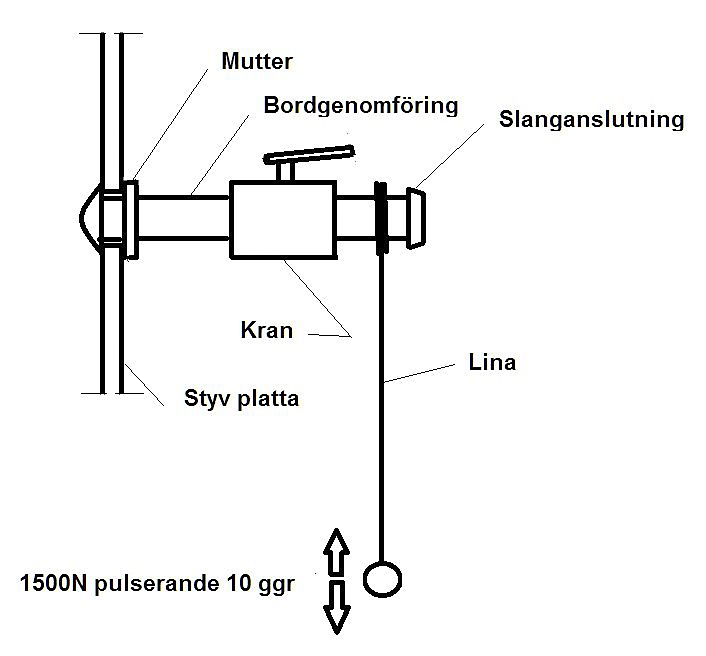

• Hela bordgenomföringen inklusive ventil och påskruvade anslutningar skall tåla en kraft i sidled på minst 1500N (150 kg).

• Hållfasthetskraven gäller på materialet i torrt tillstånd.

• Gängorna skall följa Europeisk standard.

• Delarna skall tåla salt, bräckt och sött vatten likaväl som toalettvatten, vatten kontaminerat av olja och drivmedel samt tvättmedel.

• Delarna skall vara stabiliserade mot nedbrytning från UV-ljus.

• För mer detaljer om provningen se nedan.

Kommentar:

– All provning görs på torrt material som har högre hållfasthet än när det är vått.

– Belastningskraven enligt ovan gör att delar med små diametrar inte klarar kraven.

För båtar utanför Europa och framförallt i USA är det ABYC (American Boat and Yacht Council) som står för kravsättningen.

Som i de europeiska kraven finns även här krav på bland annat hållfasthet.

Den största skillnaden är att ABYC i sin norm H27 specificerar en belastning på 2270N (500 lbF) under 30 minuter.

Stället där belastningen skall ansättas är den samma. Se kapitlet om hållfasthet längre fram.

Bild 4. Provrigg för hållfasthetsprovning enligt ISO och ABYC

I båtbranschen har sedan lång tid funnits en specifikation på artiklar som är så kallat avzinkningsfria. Denna typ av artiklar har specificerats dels av motorfabrikanter, båtbyggare och dels av många återförsäljare av reservdelar. Begreppet kommer från VVS-branschen där alla artiklar av mässing som installeras i fastigheter måste vara av denna kvalitet.

4. Vikten av bra elsystem ombord

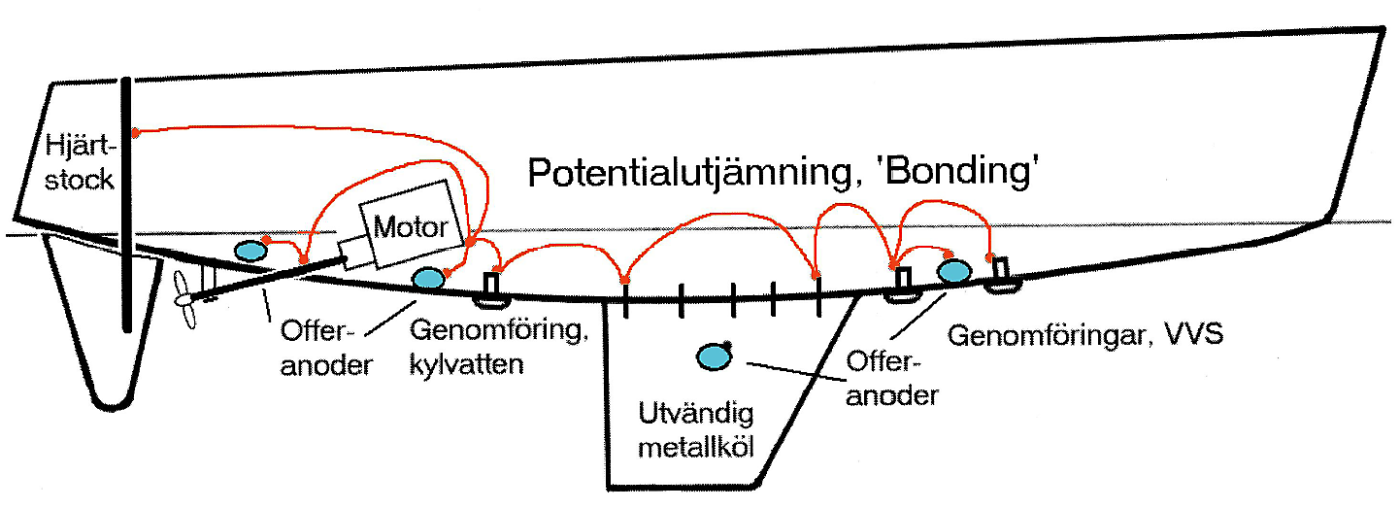

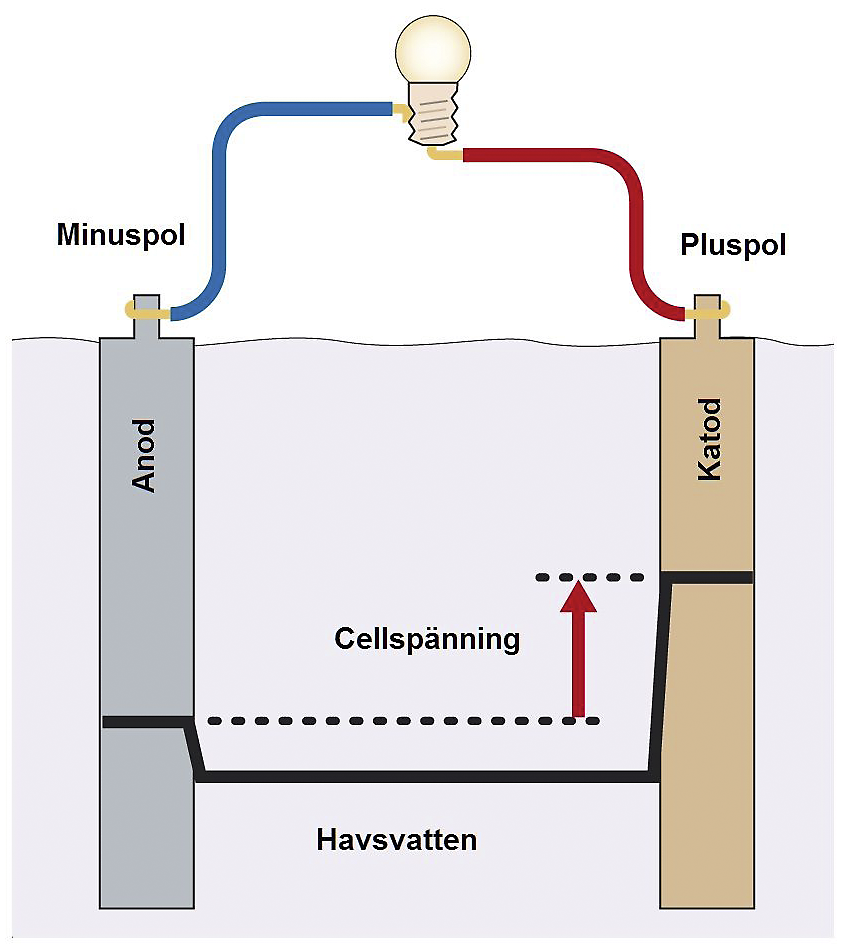

Korrosionsproblem kan uppstå om en bordgenomföring eller annan komponent är elektriskt sammankopplad med någon annan metall i vattnet eller landströmsjorden. Bordgenomföringen blir då som ena polen i ett batteri där den andra polen är den andra metallen i vattnet.

För att minimera denna risk används, speciellt i USA, så kallade ”bondade” system. Då ansluter man alla metaller i kontakt med vattnet till en eller flera zinkanoder. Hela systemet är sammanbundet med elektriska ledningar. Nackdelen med detta system är att det är känsligt för avbrott eller dålig kontakt mellan komponenterna. En komponent som är tänkt vara skyddad kan då utsättas för extra svår korrosion, då man kanske valt ett material i den som kräver anodiskt skydd från zink.

Bild 5. Bondat system i segelbåt. Bild från Magnus Sterky, SXK.

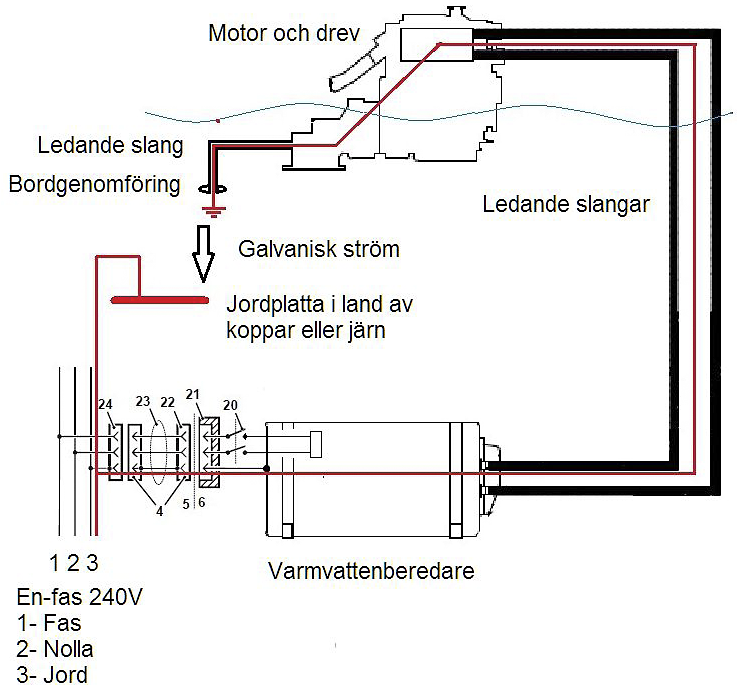

Elektriskt ledande gummislangar anslutna till bordgenomföringar är en risk för oavsiktlig kontakt mellan olika metaller i vattnet. De flesta svarta gummislangar innehåller kimrök, ett kolpulver, som gör dem elektriskt ledande. Andra kulörer på slangar liksom genomskinliga plastslangar är normalt inte ledande. Bästa sättet att kontrollera om slangen är ledande är att ansluta en metalldel, bordgenomföring eller likande, och mäta resistansen (det elektriska motståndet) mellan metalldelarna. Värdet måste då vara mer än 100 kOhm för att galvaniska problem inte skall uppstå. Mät på den längd som skall användas eftersom motståndet ökar med längden. Nedanstående bild visar ett installationsfall som är mycket vanligt och som kan ge oförklarliga problem. För att undvika problemen här kan man installera icke ledande slangar till varmvattenberedaren.

Silikonbaserade slangar tål värme och är normalt inte ledande.

Nackdelen med detta system är att det är känsligt för avbrott eller dålig kontakt mellan komponenterna. En komponent som är tänkt vara skyddad kan då utsättas för extra svår korrosion då man kanske valt ett material i den som kräver anodiskt skydd från zink.

Bild 6. System med risk för galvaniska problem

5. Korrosion och mikrobiologiska effekter i havsvatten

Miljön i havet är aggressiv och mycket komplex. Förutom att havet består av vatten med, ibland, hög inblandning av salt (natriumklorid) så finns där en mycket stor mängd mikroorganismer. Salthalten i Sverige på västkusten är upp till ca 3 % och förekomsten av mikroorganismer är stor. Långt uppe i Bottenviken är vattnet fattigt på salt. Både mängden salt och mikroorganismers förekomst har en kraftig påverkan på alla material som befinner sig i vattnet.

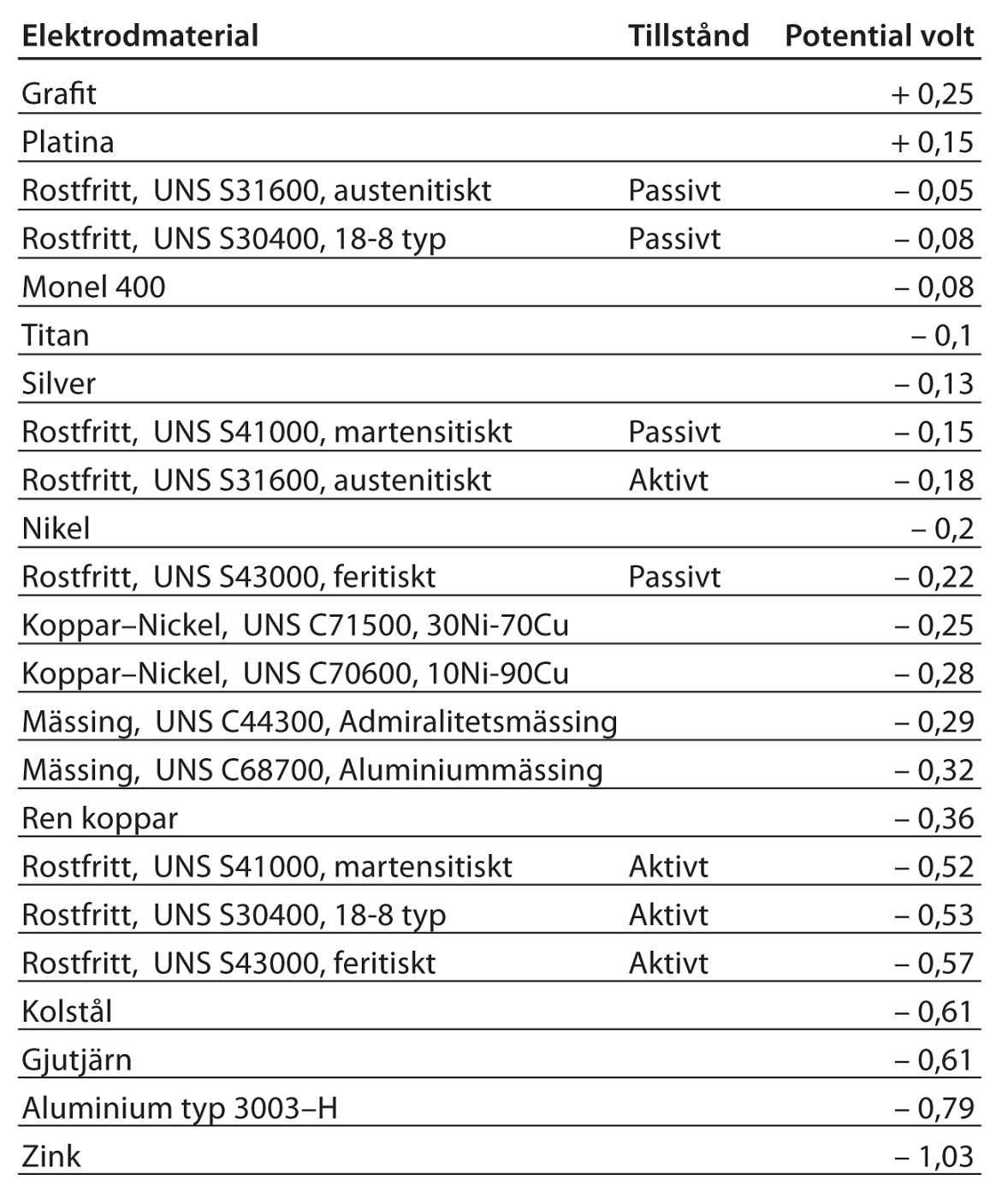

Olika material får olika potential (spänning) när de sänks ner i vatten. Detta kan man mäta med en standardiserad referenselektrod. Tabellen nedan är framtagen på detta sätt. Med denna metod kan man se att vissa material, då framförallt rostfria, ändrar potential från ”passivt” till ”aktivt” när de blir beväxta med mikroorganismer. Det skyddande oxidskiktet skadas och då exponeras själva grundmetallen för havsvattnet. När detta sker blir potentialen lägre vilket motsvara en anod dvs. ett ”oädlare” material. Samma sak inträffar när man förbinder olika material sammanbundna med en ledare. En ström kommer då att flyta i ledningen och en motsvarande jon-vandring kommer att ske i vattnet. Det oädlare materialet, anoden, kommer då att korrodera.

Materialen korroderar olika i artificiellt saltvatten (filtrerat havsvatten) och verkligt havsvatten. Skillnaden beror främst på att havsvatten innehåller syreförbrukande och förorenande mikroorganismer. Många utredningar har gjorts om hur metaller korroderar i saltvatten. I många fall har man använt konstgjort saltvatten utan mikroorganismer. Detta har lett till att dessa resultat inte är användbara vid val av material för havsvatten.

Bild 7. Galvaniska spänningar i strömmande havsvatten. Mätt mot en Kalomelelektrod.

Bild 8. Galvanisk korrosion i havsvatten

6. Vanliga material och deras egenskaper

Rostfritt

Rostfria material korroderar mer eller mindre i havsvatten. Orsaken är att det oxidskikt som skyddar rostfritt bryts ner av syrebrist. Framförallt i trånga spalter och på grund av syreförbrukande påväxt av mikroorganismer skadas oxidskiktet. I skadorna uppstår korrosion på grund av angrepp från de klorjoner som finns i havsvattnet. Oxidskiktet är mycket olika stabilt hos olika rostfria material.

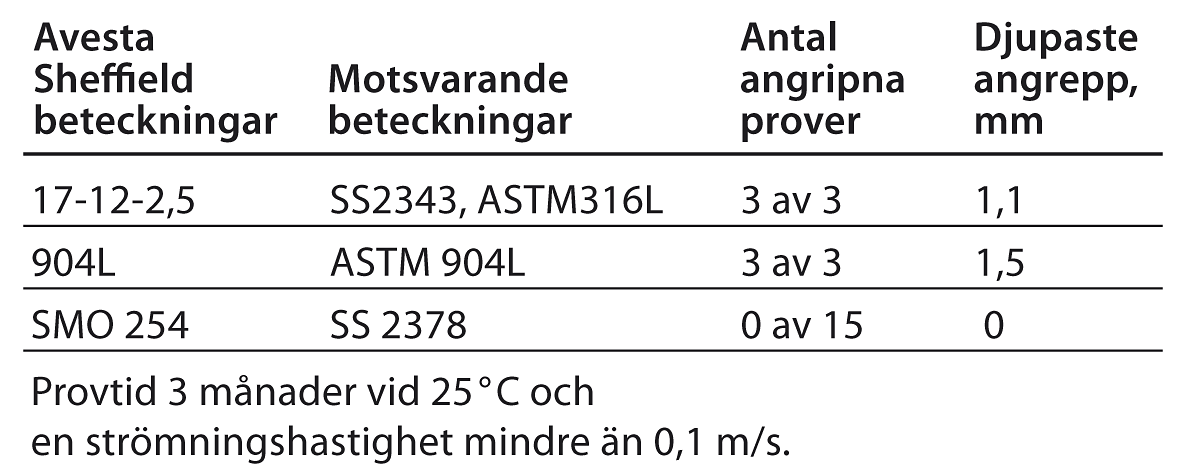

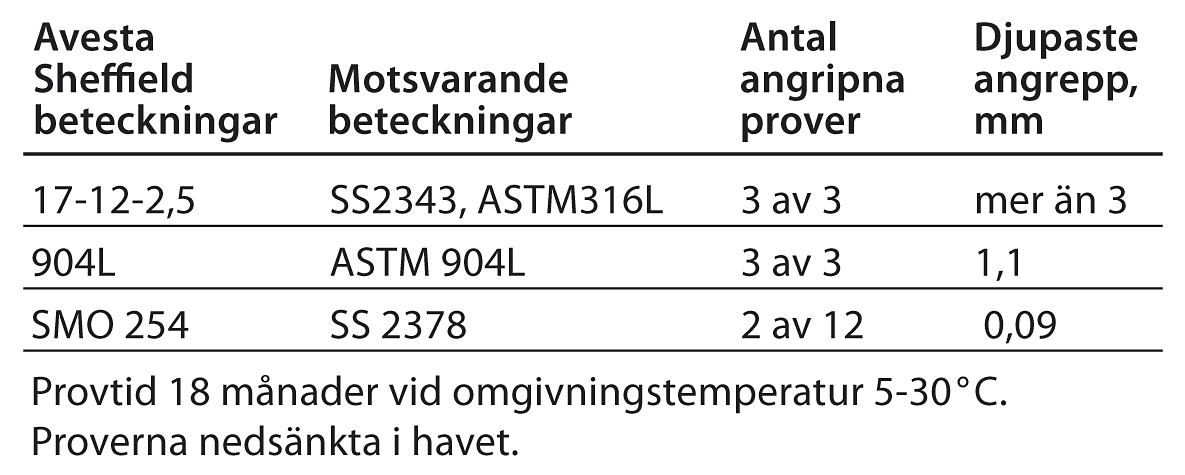

Tabellerna nedan visar några prov som Avesta Sheffield gjort på några vanliga rostfria material. Slutsatsen är att det finns mycket bra material (SMO 254) för användning i havsvatten medan det syrafasta SS2343 och det vanliga ASTM 316L inte lämpar sig så bra. I luft ovan däck fungerar ASTM 316L (SS2343) utmärkt.

Bild 9. Spaltkorrosion hos rostfria material i filtrerat havsvatten

Bild 10. Spaltkorrosion hos rostfria material i verkligt havsvatten (atlantvatten)

Kopparbaserade material

Denna grupp delar man normalt upp i mässing och brons. De har mycket varierande innehåll av legeringsämnen. Huvudämnet är koppar. Zink förkommer med halter mellan några procent upp mot ca 40 %. Mässing kallas legeringar som har mer än ca 15 % zink. Legeringar med mindre zink kallas normalt för brons.

NiBrAl (Nickel-Aluminium-Bronze) är en speciell grupp legeringar med mycket nickel och aluminium. Eftersom detta material inte förekommer hos detaljer för bordgenomföringar behandlas detta inte här.

Korrosion i mässing och brons beror mest på att legerings-ämnena som zink, aluminium och andra lakas ur materialet och lämnar kvar den svagare kopparen.

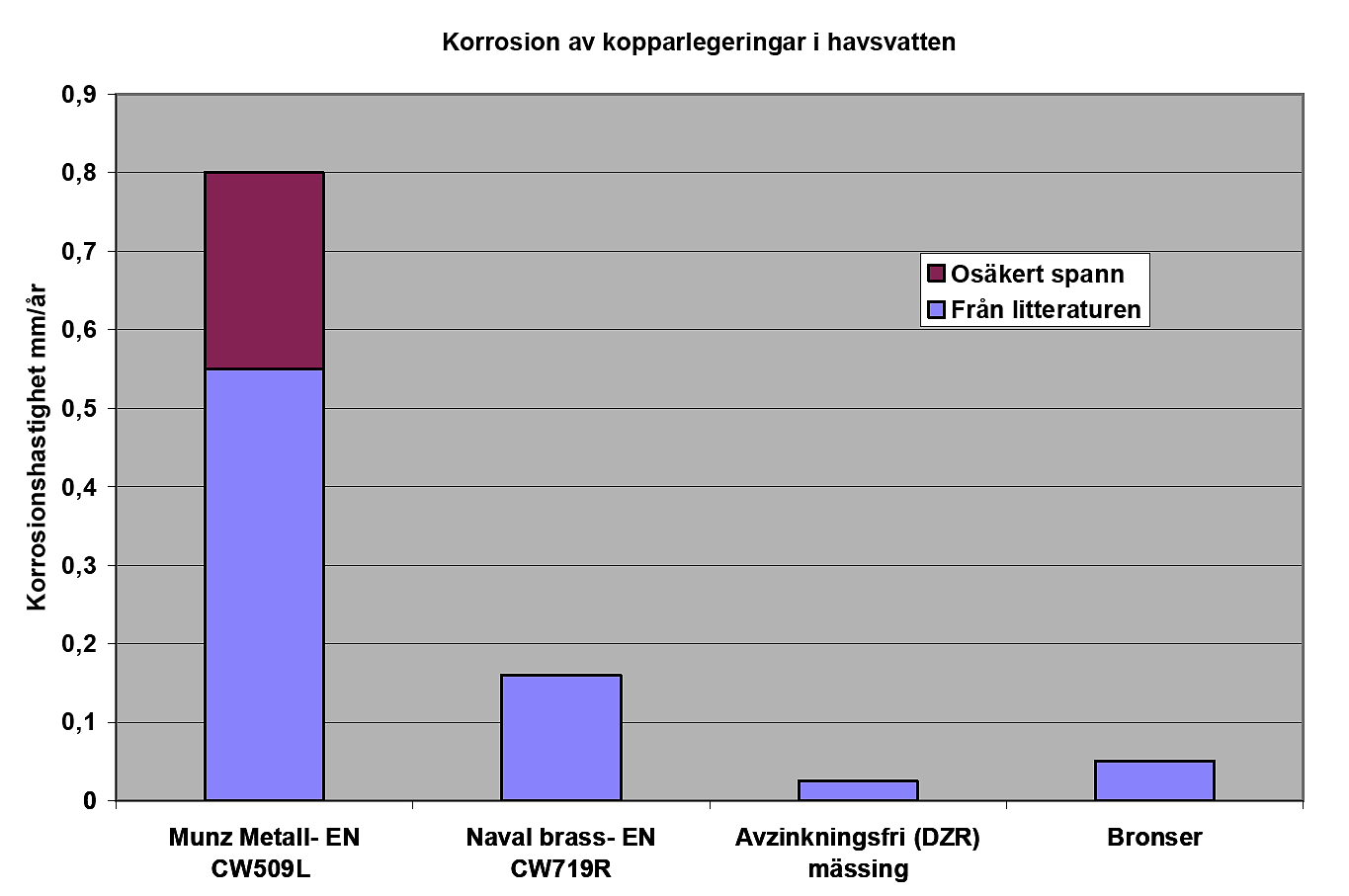

Nedanstående bild ger en grov uppfattning om korrosionsbeständigheten.

Bild 11. Korrosionshastigheter i havsvatten hos kopparlegeringar

Mässing

I korrosionssammanhang delar man in mässing i avzinkningsfri och vanlig mässing. Genom att i mässing tillsätta mycket små mängder arsenik eller tenn, kan man förbättra korrosionsegenskaperna väsentligt. Arsenik är effektivast och då i så små halter som 0,04-0,15 %.

För att uppnå bra korrosionsbeständighet krävs också styrd svalning vid gjutning liksom eventuellt härdning/upphettning efter tillverkningen.

För att kunna kallas avzinkningsfri, på engelska Dezincification Resistant DZR eller Corrosion Resistant CR, krävs att materialet klarar kraven i ISO 6509. Detta innebär att materialet inte får ha ett korrosionsangrepp på mer än 0,1 mm efter exponering i 1 %-ig kopparklorid-lösning vid 75ºC under 24 timmar.

Brons

Även brons finns i ett stort antal olika legeringar. De vanligaste framgår av listan nedan. Flera av legeringarna förkommer i marina komponenter. Hållfasthet och korrosionsegenskaper skiljer sig mellan legeringarna.

Legering CC 491K, som tillhör gruppen ”Gunmetal”, används av flera tillverkare av marint gods. Enligt ovanstående sammanställning är detta material inte optimalt för saltvatten. Hos flera av dessa tillverkare rekommenderas ”bonding”, dvs. att koppla bordgenomföringen till en zinkanod. Se kapitlet 4 om bonding, ovan.

Man har funnit en liknande känslighet för mikrobiologisk påväxt hos kopparlegeringar som hos rostfritt. Bakterier koloniserar kopparlegeringar inom ca 3 veckor i havsvatten. Korrosionshastigheten blir då större.

7. Komposit som alternativt material

I dag används ofta ordet komposit på de detaljer som hör till bordgenomföringar inklusive ventiler. Skälet är troligen att man vill höja statusen på dem och för att särskilja dem från vanliga ospecificerade plastdetaljer. I dag finns ett fåtal leverantörer som certifierat sina komponenter så att de är godkända för användning i båt under vattenlinjen.

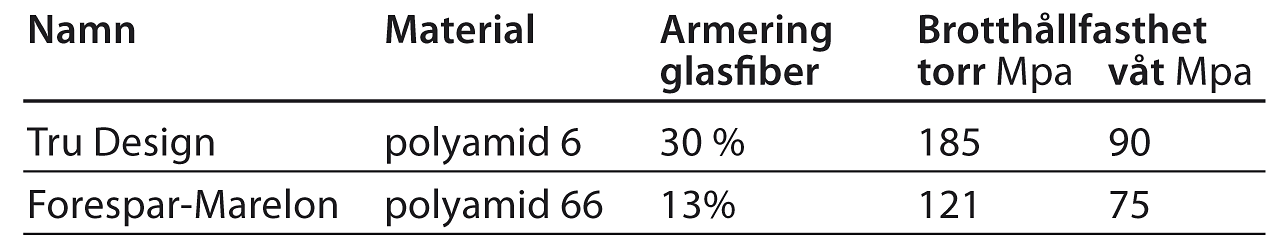

Dominerande i Sverige är komponenter från Tru Design baserad i Nya Zeeland. Deras produkter sälj av de flesta båttillbehörsaffärer. I framförallt USA finns företaget Forespar med varumärket Marelon. Marelon säljs i Sverige av 2 återförsäljare.

Nedan följer några produktegenskaper för de båda fabrikaten. Polyamid (Nylon) används av båda fabrikanterna, men med olika inblandning av glasfiberarmering. Inga av fabrikaten innehåller kolfiberarmering som ryktet ibland gör gällande. Kolfiber skulle kunna orsaka galvaniska problem eftersom det är elektriskt ledande. Materialen är troligen dopade med tillsatser för att tåla UV ljus, för att vara brandsäkra och för att minska vattenupptagningen som är ganska hög hos Nylon.

Se upp med gängtypen hos artiklarna. Man får aldrig blanda komponenter med olika gängor.

I Europa används nästan uteslutande BSP (British Standard Pipe) på bordgenomföringsdetaljer.

I USA används oftast gängtypen NPS (National Pipe Straight).

Forespar-Marelon tillverkas i Nylon 66 med 13 % glasfiber-förstärkning. Marelon finns av många olika typer, kolla vilka som är ISO- och ABYC-godkända. Se bilder nedan. (Visas med godkännande från Forespar).

Bild 15. Forspar – Marelon Racing-version som plastas fast i skrovet. Bild 16. Forspar – Marelon är ISO- och ABYC-godkända.

Tru Design tillverkas i po Nylon 6 med 30 % glasfiber-inblandning. För att dessa detaljer skall klara ABYC-kraven skall de monteras med en hylsa mellan kulventilen och skrovet. Denna hylsa krävs inte för att ISO-kraven skall vara uppfyllda.

Bild 17. Tru Design stödhylsa mellan bordläggning och ventil

Bild 18. Tru design bordgenomföring ISO-godkänd. Bild 19. Tru Design kulventil ISO- och ABYC-godkänd.

Bild 20. Typiska materialegenskaper för ovanstående kompositdetaljer

Innerdiametrar på kompositdetaljer

Man bör vara observant på att godstjockleken i kompositdetaljer är större än motsvarande metallkomponenter. Innerdiametern för samma gänga blir därmed mindre. Kanske skall man välja nästa större dimension för att säkerställa tillräckligt flöde. Speciellt gäller detta till länspumpar, motorns vattenintag och toalettsystem.

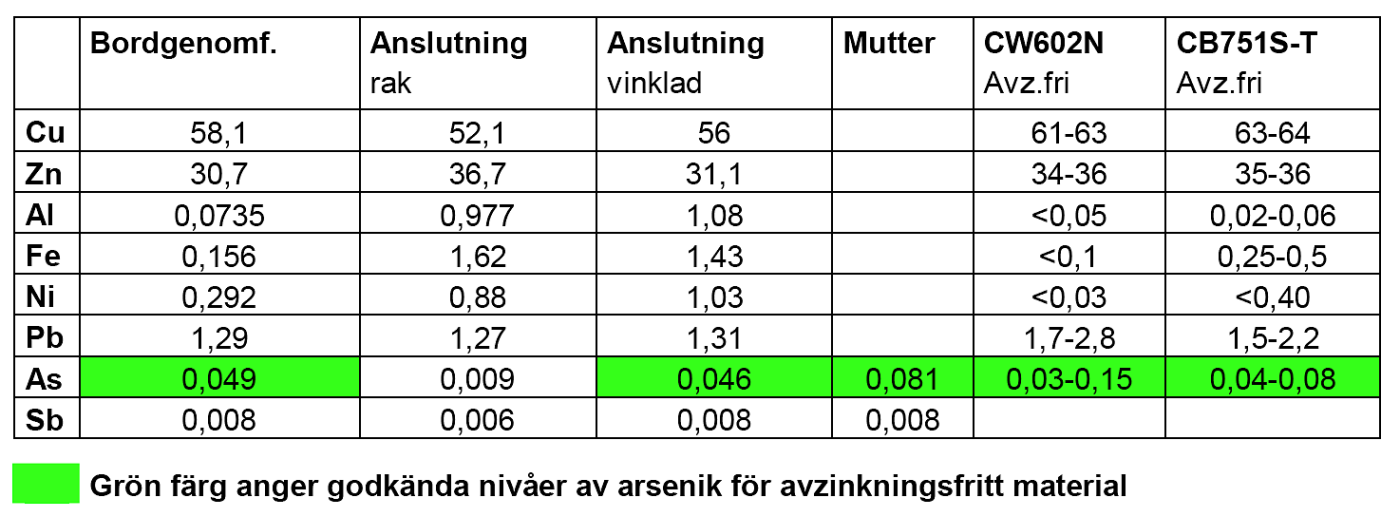

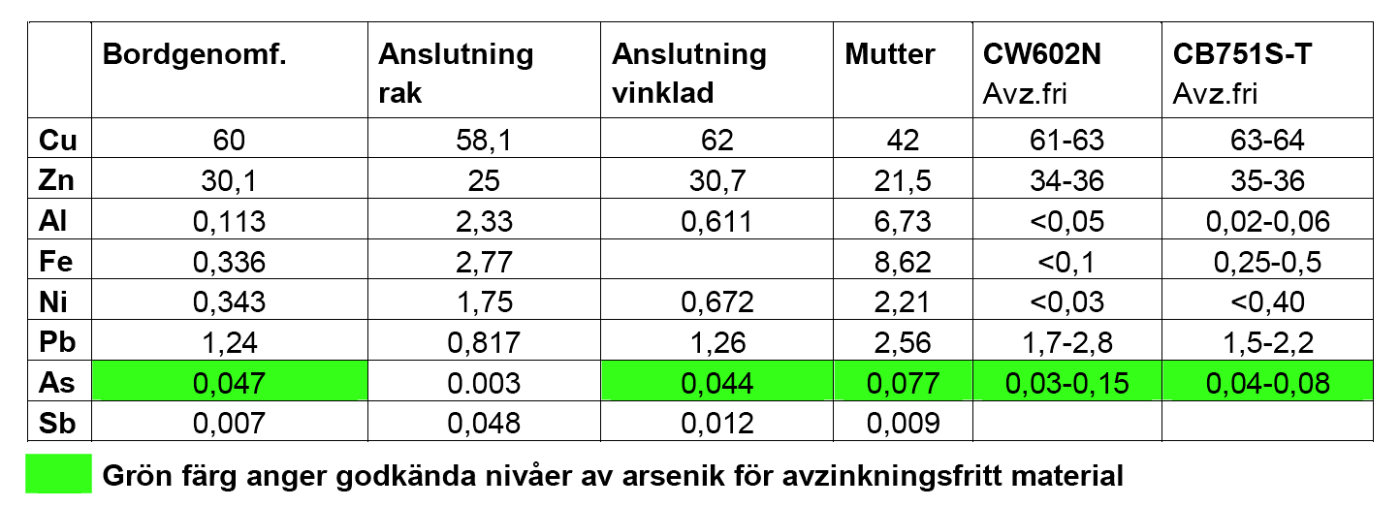

8. Undersökning av inköpta bordgenomföringar och slanganslutningar i material av typen mässing

För att skapa en bild av vad man får när man går ut och handlar införskaffades ett antal detaljer från 4 olika båtaffärer i Göteborg. Syftet var att undersöka vilken typ av material som salufördes, hur de var märkta respektive om materialet stämde med vad butiken uppgav. Hos varje butik inhandlades 1 st bordgenomföring, 1 st kulventil och 1 st slanganslutning alla i storleken 1” (tum). Generellt var det dålig ordning på framförallt informationen om vad man sålde.

Det finns flera leverantörer av färdiga komponenter till våra butiker men bakom dessa finns att fåtal råmaterialleverantörer. I Sverige är Nordic Brass en av dessa. De levererar främst avzinkningsfritt (DZR) material. Det italienska företaget Guidi levererar delvis egentillverkade komponenter dels i gjuten mässing i legeringen CC 753S, som inte är avzinkningsfri. Detaljer som kan bearbetas från stång finns i avzinkningsfri CW 602N. Många raka rördetaljer som bordgenomföringar kan tillverkas från stång. Företagets logotyp RG på komponenterna skall inte förväxlas med symbolen för CR (Corrosion Resistant)

Materialröntgen av typen XRF användes för att avgöra vilken materiallegering som detaljerna var tillverkade i. Denna provmetod ger typ och procentuell mängd av respektive legeringsämnen. Det var svårt att detektera de små mängderna arsenik (As) som är karaktäriserande för avzinkningshärdat mässingsmaterial.

Efter utvärdering av olika analysmetoder reducerades antalet detaljer till ett urval som ansågs vara representativt.

Resultat

Märkning med materialspecifikation saknades helt på de flesta artiklarna. I vissa fall fanns det generella specifikationer på företagens hemsidor. I vissa fall specificerades bara avzinkningsfritt material för själva bordgenomföringen. På vissa artiklar finns ingjutet beteckningarna CR (Corrosion Resistant) respektive DZR (De Zincificaton Resistant). Båda är märkningar som anger att materialet är avzinkningsfritt.

Kulventiler har normalt material-legeringen ingjuten i huset. Både legeringen CW 602N, som är avzinkningsfri och CW 617N, som inte är avzinkningsfri, förkom. Ingen uppgift fanns om vilket material som kulan bestod av. På marknaden finns kulor av rostfritt, förkromad eller förnicklad vanlig respektive avzinkningsfri mässing. Vilket material som kulorna hade, undersöktes inte. Prov gjordes för att utreda om det fanns elektrisk kontakt mellan kulan och huset. Nästan undantagslöst blev det kontakt när vredet ställdes i respektive ändläge. Detta berodde troligen på att handtaget gick emot ändstoppen på huset och att det då blev kontakt via spindeln in i kulan.

Bordgenomföringarna var i de undersökta detaljerna av avzinkningsfritt material. Däremot var inte alla de undersökta slanganslutningarna av avzinkningsfritt material. Se sammanställningarna nedan.

Bild 21. Analysresultat, butik 1.

Bild 22. Analysresultat, butik 2.

Generellt uppfylls de utlovade kraven men det är mycket besvärligt att i butikerna få reda på vilket material som komponenterna är tillverkade i. Detta oavsett om det är bordgenomföringar, kulventiler eller slanganslutningar. Kunskapen är mycket begränsad i butikerna om vilka material som är korrosionståliga dvs. avzinkningsfria. Ofta hänvisar man till leverantörens uppgifter. Kvalitetssäkring i form av märkning med specifikationer saknas helt.

Problemet är stort eftersom butikerna samtidigt säljer artiklar både i korrosionsbeständig (avzinkningsfri) och vanlig mässing.

9. Vad bör våra leverantörer/återförsäljare göra för att öka säkerheten

1. Alla artiklar skall fysiskt vara märkta med vilka CE/ISO respektive ABYC-normer de uppfyller.

Om artiklarna inte uppfyller CE-normerna skall detta anges

2. Alla specifika monteringsanvisningar skall medfölja varje detalj.

Exempelvis godkända tätningsmedel och rekommenderade åtdragningsmoment.

3. Alla artiklar skall fysiskt vara märkta med material-specifikation och om de är avzinkningsfria.

För avzinkningsfria artiklar skall detta anges i klartext eller med de internationellt accepterade

märkningarna DZR (Dezincification Resistant) eller CR (Corrosion resistant).

4. Märkningen skall innehålla specifikation av gängtyp och gängdimension.Med gängtyp avses t.ex. BSP alternativt NPS.

10. Förslag vid byte av bordgenomföringar

1. Använd CE/ABYC-godkända komponenter av avzinknings-fritt material eller plast/komposit.

2. Skaffa och följ monteringsanvisningarna för plast/kompositdetaljer.

3. Var noga med att välja komponenter med rätt gängtyp, blanda aldrig.

4. Var gärna två personer vid arbetet. En på utsidan och en på insidan.

5. Använd aldrig silikon som tätningsmedel under vattenlinjen.

6. För att få en starkare bordgenomföring mot slag utifrån vid påkörning av grejor i vattnet eller vid gång i is

kan man använda en bordgenomföring av avzinkningsfritt material och kompositdetaljer i övrigt.

Bild 23. Bäst att kombinera ?

Tillbaka till "Artiklar och checklistor" >>